ព័ត៌មានជាតិ

ស្រទាប់គ្រឹះ (Base Course) ទទួលបន្ទុកចម្បង ទ្របន្ទុកយានយន្តបើកបរលើផ្លូវថ្នល់

ស្រទាប់គ្រឹះ (Base Course) មានតួនាទីចម្បងក្នុងការទ្របន្ទុកនិងពង្រាយបន្ទុក របស់យានយន្តបន្តទៅស្រទាប់ក្រោមៗទៀត។ ជាទូទៅស្រទាប់គ្រឹះ (Base Course) ត្រូវសាងសង់ឡើងដោយប្រើថ្មម៉ិច (Crushed Stone or Rock) ឬដោយល្បាយដីលាយស៊ីម៉ងត៍ (Soil-Cement) អាស្រ័យទៅតាមប្រភពធនធានសម្ភារៈដែលមាននៅក្នុងតំបន់ ហើយនៅជិតទីតាំងការដ្ឋានសាងសង់ផ្លូវ។ ការសាងសង់ស្រទាប់គ្រឹះ (Base Course) ត្រូវគោរពនិងអនុលោមតាមគោលការណ៍បច្ចេកទេស។

តើការសាងសង់ស្រទាប់គ្រឹះ (Base Course) មានបច្ចេកទេសបែបណា?

កម្ពុជាថ្មីនឹងបន្តលើកពីបច្ចេកទេសនៃការសាងសង់ស្រទាប់គ្រឹះ (Base Course) បើយោងតាមសៀវភៅ «បទដ្ឋានបច្ចេកទេសសម្រាប់ការជួសជុល និងសាងសង់ផ្លូវថ្នល់នៅព្រះរាជាណាចក្រកម្ពុជា» របស់អគ្គនាយកដ្ឋានសាធារណការមានដូចតទៅ៖

៤.ស្រទាប់គ្រឹះ (Base Course)

៤.១- ស្រទាប់គ្រឹះប្រភេទថ្មម៉ិច (Aggregate Base Course)

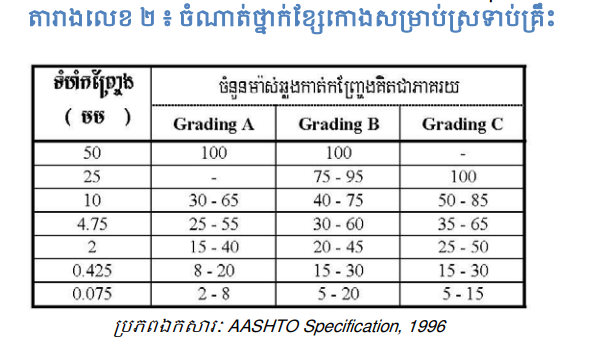

៤.១.១/ ថ្មម៉ិចដែលយកមកប្រើសម្រាប់ធ្វើស្រទាប់គ្រឹះ គឺល្បាយរវាងគ្រាប់ថ្មបំបែក ដែលរឹងមាំ និងកំទេចថ្មផេះ ហើយល្បាយថ្មម៉ិចនេះត្រូវមានចំនួនភាគរយ ទំហំគ្រាប់ (គិតជាម៉ាស់) ឆ្លងកាត់កញ្ច្រែងស្ថិតក្នុងចន្លោះខ្សែកោងប្រភេទ A ឬ B ឬ C (ណាមួយក៏បាន) ដែលត្រូវកំណត់ដោយពិសោធន៍ឈ្មោះ Sieve Analysis Test (AASHTO T-27) ដូចមានបង្ហាញក្នុងតារាងលេខ ២៖

៤.១.២/ ភាគរយថ្មម៉ិច ដែលឆ្លងកាត់កញ្ច្រែងទំហំ 0.075 មម ត្រូវ ≤ 2/3 នៃចំនួនភាគរយ (គិតជាម៉ាស់) ដែលឆ្លងកាត់កញ្ច្រែងទំហំ 0.425 មម ។

៤.១.៣/ ថ្មម៉ិច ដែលយកមកប្រើសម្រាប់ស្រទាប់គ្រឹះ ត្រូវមានកម្រិតភាពរាវ LL ≤ 25% និងសន្ទស្សន៍នៃភាពស្អិត PI ≤ 6% ដែលតម្លៃទាំងនេះត្រូវកំណត់ដោយតស្ដ : Liquid Limit Test (AASHTO T-89 & T-90)។

៤.១.៤/ ថ្មម៉ិច ដែលយកមកប្រើសម្រាប់ស្រទាប់គ្រឹះ ត្រូវមានកម្រិតនៃភាពសឹក ឬ បែក ≤ 40% ដែលកំណត់ដោយតេស្ដឈោ្មះ Abrasion Test By Los Angeles Machine (AASHTO T-96)។

៤.១.៥/ ថ្មម៉ិច ដែលយកមកប្រើសម្រាប់ស្រទាប់គ្រឹះ ត្រូវមានតម្លៃ CBR ≥ 80% (ត្រាំទឹក ៩៦ ម៉) ដែលតម្លៃនេះត្រូវកំណត់ដោយតេស្តឈ្មោះ California Bearing Ratio Test (AASHTO T-193) នៅត្រង់ចំណុចភាពហាប់ 95% នៃដង់ស៊ីតេស្ងួតអតិបរមា (Maximum Dry Density)។

៤.១.៦/ គ្រឿងចក្រ ដែលយកមកប្រើប្រាស់សម្រាប់ការងារសាងសង់ស្រទាប់គ្រឹះថ្មម៉ិចត្រូវតែទាន់សម័យ និងមានអនុភាពគ្រប់គ្រាន់សម្រាប់ធ្វើការប្រកបទៅដោយប្រសិទ្ធភាព ហើយមានការឯកភាពនិងអនុញ្ញាតឲ្យប្រើប្រាស់ដោយវិស្វករត្រួតពិនិត្យបច្ចេកទេស។

៤.១.៧/ ផ្ទៃស្រទាប់គ្រឹះរងដែលនៅពីក្រោមស្រទាប់គ្រឹះថ្មម៉ិច ត្រូវចិតជារាងតាមគំនូសបន្ទាត់ កម្រិតកម្ពស់ ជម្រាល ទម្រង់ និងទំហំ ដូចដែលបានបង្ហាញក្នុងគំនូសប្លង់បច្ចេកទេសសាងសង់ និងត្រូវកិនបង្ហាប់រហូតដល់កម្រិតបច្ចេកទេសដែលបានកំណត់ ។

៤.១.៨/ មុនពេលសាងសង់ស្រទាប់គ្រឹះ ប្រតិបត្តិករត្រូវត្រៀមនិងរៀបចំជាស្រេចនូវរាល់សម្ភារៈ គ្រឿងចក្រ និងស្លាកសញ្ញាការដ្ឋាន ដែលទាក់ទងនឹងការសាងសង់ ដោយមានការឯកភាព និងអនុញ្ញាតពីវិស្វករត្រួតពិនិត្យបច្ចេកទេសគម្រោង។

៤.១.៩/ ផ្ទៃស្រទាប់គ្រឹះរងដែលបានរៀបចំរួច ត្រូវផ្សើមទឹកឲ្យបានសព្វក្នុងបរិមាណសមរម្យ បន្ទាប់មកត្រូវយកថ្មម៉ិច ដែលបានត្រៀមសម្រាប់សាងសង់ស្រទាប់គ្រឹះចាក់ពង្រាយ និងលាយច្របល់ជាមួយទឹកឲ្យបានសព្វក្នុងកម្រិតបរិមាណ ± 2% នៃសំណើមទឹកប្រសើរបំផុត (Optimum Moisture Content) ដូចដែលបានកំណត់ដោយការធ្វើតេស្តឈ្មោះ Modified Proctor Test (AASHTO T-180)។

៤.១.១០/ បន្ទាប់ពីការកៀរសម្រួលស្រទាប់គ្រឹះថ្មម៉ិចជារាងរួច ត្រូវបង្ហាប់ឲ្យបានពេញផ្ទៃក្នុងកម្រិតស្មើៗគ្នា ដោយការបង្ហាប់នេះត្រូវធ្វើឡើងស្របទៅតាមបណ្តោយថ្នល់ ដែលចាប់ផ្តើមចេញពីគែមចិញ្ចើមខាងក្រៅចូលមកអ័ក្សថ្នល់ លើកលែងតែកន្លែងផ្លូវកោង ដែលជម្រាលថ្នល់មានលក្ខណៈផ្អៀង (Super-Elevated Curves) ដែលការបង្ហាប់ត្រូវធ្វើឡើងចាប់ផ្ដើមចេញពីផ្នែកទាបទៅផ្នែកខ្ពស់។ ស្រទាប់គ្រឹះថ្មម៉ិចនីមួយៗ ត្រូវបង្ហាប់រហូតឲ្យបាន ≥ 98% នៃដង់ស៊ីតេស្ងួតអតិបរមា (Maximum Dry Density) ដូចដែលបានកំណត់ដោយការធ្វើតេស្ត: Modified Proctor Test (AASHTO T-180)។

៤.១.១១/ ស្រទាប់គ្រឹះថ្មម៉ិចនីមួយៗ ត្រូវមានកម្រាស់ ≤ 15 សម បន្ទាប់ពីការបង្ហាប់រួច។ ប៉ុន្តែក្នុងករណីដែលប្រតិបត្តិករ ចង់បានស្រទាប់គ្រឹះថ្មម៉ិចនីមួយៗមានកម្រាស់ > 15 សម (បន្ទាប់ពីការបង្ហាប់រួច) ប្រតិបត្តិករ ត្រូវបង្ហាញប្រភេទគ្រឿងចក្រ ដែលយកមកប្រើប្រាស់ថាមានសមត្ថភាពគ្រប់គ្រាន់ សម្រាប់ការអនុវត្តត្រូវធ្វើពិសោធសាកល្បងលើកម្រាស់ដែលចង់បានលើប្រវែងផ្លូវពី 200 ម ទៅ 500ម ជូនដល់វិស្វករត្រួតពិនិត្យបច្ចេកទេស ដើម្បីបញ្ជាក់អំពីគុណភាពគ្រឿងចក្រ។

៤.១.១២/ ការពិនិត្យភាពហាប់ស្រទាប់គ្រឹះថ្មម៉ិចនៅការដ្ឋាន (Field Density Test) ចាំបាច់ត្រូវអនុវត្តនូវគ្រប់ស្រទាប់គ្រឹះថ្មម៉ិចនីមួយៗ ដើម្បីពិនិត្យមើលលើភាពហាប់របស់វា ដែលត្រូវតែមានតម្លៃ ≥ 98% នៃដង់ស៊ីតេស្ងួតអតិបរមា (Maximum Dry Density) តាមរយៈការធ្វើតេស្តឈ្មោះ Field Density Test by Sand Cone Method (AASHTO T-191) ឬ ការធ្វើតេស្តផ្សេងពីនេះ ដែលមានការយល់ព្រមពីវិស្វករត្រួតពិនិត្យបច្ចេកទេស។ ស្រទាប់គ្រឹះថ្មម៉ិចនីមួយៗដែលសាងសង់រួច ត្រូវធ្វើតេស្តដើម្បីបញ្ជាក់អំពីគុណភាពក្រោមការកំណត់របស់វិស្វករត្រួតពិនិត្យបច្ចេកទេសទាំងទីតាំង និងចំនួនតេស្តដែលត្រូវធ្វើ។

៤.២- ស្រទាប់គ្រឹះប្រភេទដីលាយស៊ីម៉ងត៍ (Soil-Cement Base Course)

ស្រទាប់គ្រឹះដីលាយស៊ីម៉ងត៍ គឺបានមកដោយការលាយបញ្ចូលគ្នារវាងដី (Soil) ស៊ីម៉ងត៍ (Cement) និងទឹក (Water) ដែលផ្សំបានជាល្បាយដីស៊ីម៉ងត៍ (Soil-Cement Mixture) មានគុណភាពអាចយកទៅប្រើប្រាស់សម្រាប់ការសាងសង់ស្រទាប់គ្រឹះថ្នល់បាន។ ដើម្បីធានាគុណភាពគ្រឹះ ជាទូទៅដីដែលយកមកលាយជាមួយនឹងស៊ីម៉ងត៍ គេច្រើនប្រើប្រាស់ប្រភេទដីក្រួសក្រហម (Laterite) ឬដីល្បាយថ្មភ្នំ ហើយនៅក្នុងបទដ្ឋាននេះទៀតសោត ក៏យើងលើកយកតែប្រភេទដីក្រួសក្រហម (Laterite) ឬដីល្បាយថ្មភ្នំ មកលាយជាមួយនឹងស៊ីម៉ងត៍ ដើម្បីសាងសង់ស្រទាប់គ្រឹះ។

ការសាងសង់ ស្រទាប់គ្រឹះប្រភេទដីលាយស៊ីម៉ងត៍ត្រូវគោរព និងអនុលោមតាមគោលកាណ៍បច្ចេកទេសដូចខាងក្រោម៖

៤.២.១/ ដីក្រួសក្រហម (Laterite) ឬដីល្បាយថ្មភ្នំ ដែលយកមកប្រើត្រូវតែជាដីដែលមានទំហំគ្រាប់អតិបរមា ≤ 50 មម និងត្រូវមានចំនួនភាគរយ (គិតជាម៉ាស់) នៃទំហំគ្រាប់ដែលទើរលើកញ្ច្រែង 4.75 មម ≥ 30% ដែលត្រូវកំណត់ដោយការធ្វើតេស្តឈ្មោះ: Sieve Analysis Test (AASHTO T-27)។

៤.២.២/ ដីក្រួសក្រហម (Laterite) ឬដីល្បាយថ្មភ្នំ ដែលយកមកប្រើត្រូវមានកម្រិតភាពរាវ LL ≤ 40% និងសន្ទស្សន៍ភាពស្អិត PI ≤ 15% ដែលត្រូវកំណត់ដោយតេស្តមានឈ្មោះ: Liquid Limit Test (AASHTO T-89 & T-90)។

៤.២.៣/ ស៊ីម៉ងត៍ (Cement) ដែលយកមកប្រើ ត្រូវជាប្រភេទស៊ីម៉ងត៍ផតឡែន (Portland Cement) ដែលមានគុណភាពល្អ មិនកកដុំៗ និងត្រូវរក្សាទុកនៅកន្លែងយ៉ាងត្រឹមត្រូវ ជៀសវាងការប៉ះនឹងសំណើមមុនពេលវាត្រូវយកទៅលាយជាមួយដីក្រួសក្រហម។

៤.២.៤/ ស៊ីម៉ងត៍ (Cement) ដែលយកមកប្រើ ត្រូវមានរយៈពេលកករឹងដំបូង (Initial Setting Time) ≤ 45 នាទី និងរយៈពេលកករឹងចុងក្រោយ (Final Setting Time) ≤ 375 នាទី ដែលត្រូវកំណត់ដោយតេស្ដឈ្មោះ Setting Time of Hydraulic Cement (AASHTO T-131)។

៤.២.៥/ ស៊ីម៉ងត៍ (Cement) ដែលយកមកប្រើ ត្រូវតែមានភាពធន់នឹងកម្លាំងសង្កត់នៃល្បាយបាយអរអាយុ ៣ ថ្ងៃ ≥ 12 MPa និង អាយុ ៧ ថ្ងៃ ≥ 19 MPa ដែលតម្លៃទាំងនេះ ត្រូវកំណត់ដោយតេស្តឈ្មោះ Compressive Strength of Cement (AASHTO T-106)។

៤.២.៦/ ទឹក (Water) ដែលយកមកប្រើត្រូវតែជាទឹកស្អាត ដែលមិនមានលាយជាតិ ប្រេង អំបិល អាស៊ីត អាល់កាឡាំង (Alkali) និងរុក្ខជាតិទេ និងត្រូវមានតម្លៃ 5 ≤ PH ≤ 8.5 និងមានកម្រិតជាតិស៊ុលផាត (Sulphate) ≤ 400 per million ដែលត្រូវកំណត់ដោយតេស្តឈ្មោះ Quality of Water to be used for concrete (AASHTO T-26)។

៤.២.៧/ ការលាយដីស៊ីម៉ងត៍ (Cement) ត្រូវធ្វើឡើងដោយប្រើប្រាស់ម៉ាស៊ីនលាយស្វ័យប្រវត្តិ (Continuous Mixing Plant) ឬម៉ាស៊ីនលាយពាក់កណ្តាលស្វ័យប្រវត្តិ (Batch Mixing Plant) ដោយមានការយល់ព្រមឲ្យប្រើប្រាស់ពីវិស្វករ ត្រួតពិនិត្យបច្ចេកទេស។ ម៉ាស៊ីនលាយទាំងនេះ ត្រូវភ្ជាប់ជាមួយនឹងឧបករណ៍បញ្ជូនស្វ័យប្រវត្តិ ដែលមានលទ្ធភាពវាស់បរិមាណស៊ីម៉ងត៍ (Cement) និងដី ក្រួសក្រហម (Laterite) ឬដីល្បាយថ្មភ្នំ ចូលទៅក្នុងម៉ាស៊ីនលាយក្នុងបរិមាណ ដែលបានកំណត់ទុកជាមុន (Mix Design)។ ការលាយដីស៊ីម៉ងត៍ ត្រូវធ្វើរហូតដល់ទទួលបាននូវល្បាយដីស៊ីម៉ងត៍ស្មើសាច់ល្អ ។

៤.២.៨/ ល្បាយដីស៊ីម៉ងត៍ (Soil-Cement Mixture) សម្រាប់ស្រទាប់គ្រឹះ ត្រូវមានសមត្ថភាពធន់នឹងកម្លាំងសង្កត់ Unconfined Compressive Strength(UCS) ≥ 1.7 MPa ដែលត្រូវកំណត់ដោយតេស្តិឈ្មោះ : Unconfined Compressive Strength Test for Soil Cement (ASTMD-1633) បន្ទាប់ពីត្រូវបានថែទឹក សំណាកគំរូចំនួន ០៧ ថ្ងៃ នៅក្នុងស្បោងប្លាស្ទិក និងការត្រាំទឹករយៈពេល ២ ម៉ោង ឬមានតម្លៃ CBR ≥ 80% (ត្រាំទឹក៩៦ម៉) ដែលតម្លៃនេះត្រូវបានកំណត់ដោយតេស្តឈ្មោះ California Bearing Ratio Test (AASHTO T-193) IS និងត្រង់ចំណុចភាពហាប់ 95% នៃដង់ស៊ីតេស្ងួតអតិបរមា (Maximum Dry Density)។

៤.២.៩/ គ្រឿងចក្រដែលយកមកប្រើប្រាស់ សម្រាប់ការងារសាងសង់ស្រទាប់គ្រឹះប្រភេទដីលាយស៊ីម៉ងត៍ ត្រូវតែទាន់សម័យ និងមានអនុភាពគ្រប់គ្រាន់សម្រាប់ធ្វើការប្រកបទៅដោយប្រសិទ្ធភាព ហើយត្រូវមានការឯកភាពនិងអនុញ្ញាតឲ្យប្រើប្រាស់ដោយវិស្វករត្រួតពិនិត្យបច្ចេកទេស។

៤.២.១០/ ល្បាយដីស៊ីម៉ងត៍ (Soil-Cement Mixture) ដែលលាយរួច ត្រូវដឹកទៅកាន់ការដ្ឋានសាងសង់ដោយមធ្យោបាយដឹកជញ្ជូនសមរម្យ និងចាក់ពង្រាយលើស្រទាប់គ្រឹះរងដែលមានសំណើម។ រួចលាយជាមួយទឹកឲ្យបានសព្វល្អក្នុង កម្រិតបរិមាណ ± 2% នៃសំណើមទឹកប្រសើរបំផុត (Optimum Moisture Content) ដូចដែលបានកំណត់ដោយការធ្វើតេស្តឈ្មោះ Moisture Density Relations of Soil-Cement Mixture (AASHTO T-134)។

៤.២.១១/ បន្ទាប់ពីកៀរសម្រួលស្រទាប់គ្រឹះដីស៊ីម៉ងត៍នីមួយៗជារាងរួច ត្រូវបង្ហាប់ឲ្យបានពេញផ្ទៃក្នុងកម្រិតស្មើៗគ្នា ដោយការបង្ហាប់នេះត្រូវធ្វើឡើងស្របតាមបណ្ដោយថ្នល់ ដែលចាប់ផ្តើមចេញពីគែមចិញ្ចើមខាងក្រៅ ចូលមកអ័ក្សថ្នល់ លើកលែងតែកន្លែងផ្លូវកោង ដែលមានជម្រាលថ្នល់មានលក្ខណៈផ្អៀង (Super -Elevated Curves) ដែលការបង្ហាប់ត្រូវចាប់ផ្តើមចេញពីផ្នែកទាបទៅផ្នែកខ្ពស់។

ស្រទាប់គ្រឹះដីស៊ីម៉ងត៍នីមួយៗ ត្រូវបង្ហាប់រហូតឲ្យបាន ≥ 98% នៃដង់ស៊ីតេស្ងួតអតិបរមា (Maxiumum_Dry Density) ដូចដែលបានកំណត់ដោយការធ្វើតេស្តិឈ្មោះ Moisture Density Relations of Soil-Cement Mixture (AASHTO T-134)។ ផ្ទៃរបស់ស្រទាប់គ្រឹះដីស៊ីម៉ងត៍នីមួយៗ ត្រូវតែផ្សើមទឹកនៅរាល់ពេលដែលបង្ហាប់ និងបន្ទាប់ពីបង្ហាប់រួច ព្រោះទឹកមិនត្រឹមតែជួយធ្វើឲ្យមានប្រតិកម្មរវាងដី និងស៊ីម៉ងត៍ប៉ុណ្ណោះទេ ហើយថែមទាំងជួយបង្កើនសមត្ថភាពធន់នឹងកម្លាំងសង្កត់របស់ល្បាយដីស៊ីម៉ងត៍ និងជួយកាត់បន្ថយស្នាមប្រេះលើផ្ទៃបន្ទាប់ពីការបង្ហាប់ទៀតផង។

៤.២.១២/ ស្រទាប់គ្រឹះដីល្បាយស៊ីម៉ងត៍នីមួយៗ ត្រូវមានកម្រាស់ ≤ 15 សម បន្ទាប់ពីការបង្ហាប់រួច ហើយក្នុងករណីដែលប្រតិបត្តិករចង់បានស្រទាប់គ្រឹះដីល្បាយស៊ីម៉ងត៍នីមួយៗមានកម្រាស់ > 15 សម (បន្ទាប់ពីការបង្ហាប់រួច) ប្រតិបត្តិករ ត្រូវបង្ហាញប្រភេទគ្រឿងចក្រដែលចង់យកមកប្រើប្រាស់ថា មានសមត្ថភាពគ្រប់គ្រាន់សម្រាប់ការអនុវត្តនិងត្រូវធ្វើពិសោធសាកល្បងលើកម្រាស់ដែលចង់បានលើប្រវែងផ្លូវពី 200 ម ទៅ 500 ម ជូនដល់វិស្វករត្រួត ពិនិត្យបច្ចេកទេសដើម្បីបញ្ជាក់អំពីប្រសិទ្ធិភាពនៃគ្រឿងចក្រ។

៤.២.១៣/ រយៈពេលនៃការអនុវត្តការងារធ្វើគ្រឹះដីល្បាយស៊ីម៉ងត៍ខាងលើ គឺមិនត្រូវឲ្យលើសពី ២ ម៉ោងទេ គឺគិតចាប់រាប់ពីការលាយរហូតដល់ការបង្ហាប់ចប់សព្វគ្រប់ ប៉ុន្តែក្នុងរយៈពេលខាងលើនេះដីល្បាយស៊ីម៉ងត៍ដែលបានលាយរួច មិនត្រូវទុកឲ្យនៅស្ងៀមរយៈពេលលើសពី ៣០ នាទីឡើយ។

៤.២.១៤/ បន្ទាប់ពីបង្ហាប់រួច ត្រូវចិតផ្ទៃស្រទាប់ដីលាយស៊ីម៉ងត៍ជារាងភ្លាមៗ តាមដែលអាចធ្វើទៅបានទៅតាមកម្រិតកម្ពស់ដែលបានកំណត់ក្នុងប្លង់សាងសង់ ។

៤.២.១៥/ ស្រទាប់គ្រឹះដីលាយស៊ីម៉ងត៍នីមួយៗដែលបង្ហាប់រួច ត្រូវផ្សើមទឹកលើផ្ទៃរបស់វា (ថែទឹក) យ៉ាងតិចបំផុតឲ្យបាន ៣ ថ្ងៃជាប់គ្នា។ ហើយសម្ភារៈជំនួយមួយចំនួនមានដូចជា កៅស៊ូប្លាស្ទិច ខ្សាច់ ក្រណាត់ កៅស៊ូតង់ ឬ ស្លឹកត្នោត អាចត្រូវប្រើសម្រាប់គ្របលើផ្ទៃស្រទាប់ដីស៊ីម៉ងត៍ ដើម្បីកាត់បន្ថយការបាត់បង់សំណើមក្នុងល្បាយដីស៊ីម៉ងត៍ដោយសារកំដៅថ្ងៃ។ ក្នុងរយៈពេលថែទឹកនេះ ចរាចរអាចអនុញ្ញាតឲ្យធ្វើដំណើរទៅបានក្នុងករណីដែលចាំបាច់បំផុតប៉ុណ្ណោះ។

៤.២.១៦/ ការពិនិត្យភាពហាប់ស្រទាប់គ្រឹះដីលាយស៊ីម៉ងត៍នៅការដ្ឋាន (Field Density Test) ចាំបាច់ត្រូវអនុវត្តនូវគ្រប់ស្រទាប់គ្រឹះដីលាយស៊ីម៉ងត៍នីមួយៗ ដើម្បីពិនិត្យមើលលើភាពហាប់របស់វាដែលត្រូវតែមានតម្លៃ ≥ 98% នៃដង់ស៊ីតេស្ងួតអតិបរមា (Maximum Dry Density) តាមរយៈការធ្វើតេស្តឈ្មោះ Density Test by Sand Cone Method (AASHTO T-191) ឬការធ្វើតេស្តផ្សេងពីនេះ ដែលត្រូវមានការយល់ព្រមពីវិស្វករត្រួតពិនិត្យបច្ចេកទេស។ ការពិនិត្យភាពហាប់ស្រទាប់គ្រឹះដីលាយស៊ីម៉ងត៍នៅការដ្ឋាននេះ ត្រូវធ្វើឡើងភ្លាមៗបន្ទាប់ពីការបង្ហាប់បានបញ្ចប់រួចរាល់ ដែលទីតាំងនិងចំនួនតេស្ដកំណត់ ដោយវិស្វករត្រួតពិនិត្យបច្ចេកទេស។

៤.២.១៧/ ប្រតិបត្តិករត្រូវខ្ចប់យកល្បាយដីស៊ីម៉ងត៍ ក្នុងបរិមាណសមស្របសម្រាប់ធ្វើជាសំណាកគំរូចំនួន ០៣ ដុំ នៃល្បាយដីស៊ីម៉ងត៍ នៅរាល់ពេលលាយដី និងស៊ីម៉ងត៍ សម្រាប់ធ្វើស្រទាប់គ្រឹះ ដើម្បីទុកពិសោធរកមើលសមត្ថភាពធន់នឹងកម្លាំងសង្កត់ Unconfined Compressive Strength (UCS) ដែលត្រូវមានតម្លៃមធ្យមភាគ ≥ 1.7 MPa តាមរយៈការធ្វើតេស្តឈ្មោះ Unconfined Compressive Strength Test for Soil Cement (ASTM D-1633) បន្ទាប់ពីថែទឹកចំនួន ០៧ ថ្ងៃ នៅក្នុងស្បោងប្លាស្ទិក និងត្រាំទឹករយៈពេល ០២ ម៉ោង៕

នៅអត្ថបទបន្ទាប់ កម្ពុជានឹងលើកពីបច្ចេកទេសការធ្វើស្រទាប់ផ្ទៃខាងលើកម្រាលថ្នល់ (Road Surfacing) បន្តទៀត៕

-

ព័ត៌មានជាតិ៧ ថ្ងៃ ago

ព័ត៌មានជាតិ៧ ថ្ងៃ agoលោក ជួន កក្កដា៖ ចាស់បុរាណដែលយករឿងសិរីបីប្រការ មកជាឧទាហរណ៍ពេលចូលឆ្នាំខ្មែរ គឺជាអ្នកប្រាជ្ញ មានគំនិតខ្ពស់

-

សន្តិសុខសង្គម៤ ថ្ងៃ ago

សន្តិសុខសង្គម៤ ថ្ងៃ agoមនុស្ស៩នាក់ស្លាប់ក្នុងគ្រោះថ្នាក់ចរាចរណ៍នាថ្ងៃទី២នៃពិធីបុណ្យចូលឆ្នាំថ្មី

-

សន្តិសុខសង្គម៦ ថ្ងៃ ago

សន្តិសុខសង្គម៦ ថ្ងៃ agoយប់ថ្ងៃទទួលទេវតាឆ្នាំថ្មី អគ្គិភ័យឆេះផ្ទះពលរដ្ឋ១៦ខ្នងនៅខណ្ឌឬស្សីកែវ

-

ព័ត៌មានអន្ដរជាតិ៣ ថ្ងៃ ago

ព័ត៌មានអន្ដរជាតិ៣ ថ្ងៃ agoខេត្ត Phuket របស់ថៃរងការវាយប្រហារដោយទឹកជំនន់ភ្លាមៗ ក្រោយមានភ្លៀងធ្លាក់ខ្លាំង

-

ព័ត៌មានអន្ដរជាតិ៥ ថ្ងៃ ago

ព័ត៌មានអន្ដរជាតិ៥ ថ្ងៃ agoមិនធម្មតាទេលើកនេះ វៀតណាមស្វាគមន៍មេដឹកនាំចិន ដោយបាញ់កាំភ្លើងធំ២១ដើម

-

ព័ត៌មានអន្ដរជាតិ៣ ថ្ងៃ ago

ព័ត៌មានអន្ដរជាតិ៣ ថ្ងៃ agoរុស្ស៊ី បង្ហាញឈ្មោះ៤ប្រទេស ដែលនឹងភ្លក់គ្រាប់របស់ខ្លួនមុនគេ ពេលផ្ទុះសង្គ្រាមធំ

-

ព័ត៌មានអន្ដរជាតិ៣ ថ្ងៃ ago

ព័ត៌មានអន្ដរជាតិ៣ ថ្ងៃ agoខ្លះៗអំពីរថយន្តដែលលោក ស៊ី ជីនពីង យកពីចិនមកជិះនៅកម្ពុជា

-

សន្តិសុខសង្គម៦ ថ្ងៃ ago

សន្តិសុខសង្គម៦ ថ្ងៃ agoខ្យល់កន្ត្រាក់ និងរន្ទះបាញ់ កើតឡើងលើស្រុកចំនួនពីរក្នុងខេត្តបាត់ដំបង